Le merci di TORO sono movimentate in sicurezza da carrelli a guida automatica Toyota

Fatti e cifre

- Azienda: Toro

- Sede: Arna, Norway

- Settore: Produzione

- Soluzioni: 5 carrelli elevatori automatici, carrelli elevatori manuali, sistema di gestione della flotta I_Site

Dal 1946, TORO ha sviluppato un ampio portafoglio di prodotti alimentari, quali zuppe, salse, piatti da forno, preparati da forno e piatti pronti refrigerati. TORO ha il suo stabilimento principale ad Arna, Bergen, dove i prodotti secchi sono fabbricati secondo modalità non aggressive, conservando sia il gusto che le sostanze nutritive. Dall'anno di costruzione dello stabilimento TORO nel 1968, la fabbrica ha visto un continuo sviluppo.

L'azienda ha recentemente aggiunto alla flotta esistente 5 carrelli elevatori automatici Toyota. Gli AGV gestiranno un gran numero di trasporti di merci al fine di incrementare la competitività dell'azienda. "Siamo tra i primi del gruppo Orkla in Norvegia e Svezia a disporre di carrelli elevatori automatici su una scala così grande", afferma il responsabile del magazzino TORO, Öyvind Steinsland.

Passare dal manuale all'automatico

"Siamo costantemente alla ricerca di possibilità di miglioramento che permettano all'azienda di progredire", dice Steinsland, in stabilimento da 43 anni. "Come imballare le merci più velocemente? Come ridurre i rifiuti alimentari? Come movimentare le merci in modo più intelligente? Questi sono solo alcuni dei temi su cui l’azienda sta lavorando, e all'ultima domanda il nostro partner di lungo corso Toyota potrebbe dare risposta con i suoi AGV".

Più di 30.000 operazioni di trasporto in precedenza eseguite manualmente, sono ora svolte da carrelli automatici. "Siamo in grado di movimentare le merci in stabilimento molto più velocemente e più economicamente di prima. Questo rafforza la nostra competitività", dice Steinsland. Dopo 10 mesi di test, 5 impilatori Autopilot Toyota sono ora utilizzati per trasportare i rifiuti, consegnare il materiale e le merci al settore imballaggio e trasportare i prodotti finiti nell'area di stoccaggio.

La sicurezza è una priorità

Gli impilatori automatici Toyota lavorano fianco a fianco con i carrelli manuali e/o gli operatori che si muovono a piedi nell'area. Durante tutto il processo, Steinsland e il capo progetto Kjell-Inge Skare hanno collaborato strettamente con il team Toyota, sottolineando la massima importanza della sicurezza. "Sono stati installati sensori di sicurezza aggiuntivi sugli AGV e sensori di sicurezza speciali sui mezzanini dove operano i carrelli manuali a grande alzata", spiega Steinsland. I carrelli automatici hanno una velocità massima di 1,2 m/s e se la tecnologia per qualsiasi motivo non funzionasse, i carrelli potrebbero essere guidati manualmente. "Avere la possibilità della guida manuale è anche importante per garantire che un eventuale errore sul carrello automatico non produca effetti negativi sulla produzione", afferma Steinsland.

È solo l'inizio

"Qui in stabilimento abbiamo 450 tipi diversi di merci da movimentare. La merce deve essere prelevata e restituita al magazzino, le miscele devono essere trasportate dallo stoccaggio intermedio all'imballaggio e così via", spiega Steinsland e continua, "questo si traduce in un numero elevato di operazioni di trasporto durante tutto l'anno all’interno dello stabilimento. Il piano è di utilizzare più carrelli automatici per questi compiti in futuro".

Potrebbe interessarti anche

Alla Coop gli elevatori automatici interagiscono in modo sicuro con gli operatori dei carrelli elevatori a forche

L'uso di carrelli automatici in ambienti di stoccaggio manuale può essere una combinazione impegnativa. Nel magazzino regionale Coop di Trondheim, i dipendenti del magazzino hanno imparato a lavorare in sicurezza con gli impilatori automatici.

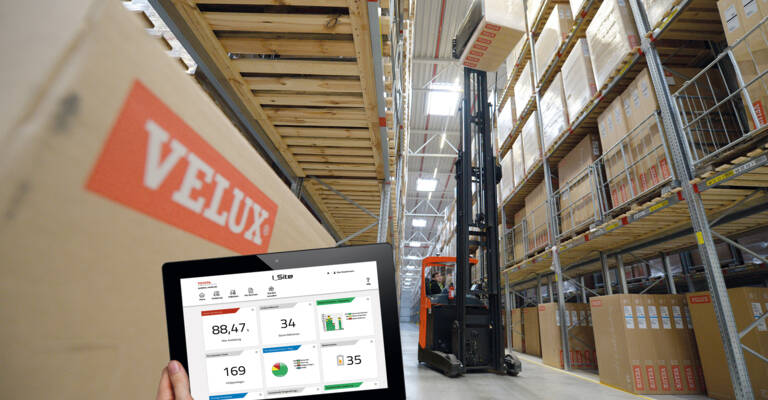

Maggiori informazioni preziose nel magazzino centrale di VELUX

VELUX, produttore leader a livello mondiale di finestre per tetti, ha come missione quella di creare ambienti più gradevoli e migliorare la qualità della vita sotto ai tetti. E in questo è supportata dal sistema di fleet management I_Site.