Automazione step by step

La soluzione automatizzata di Toyota per la gestione delle merci in ingresso e il loro stoccaggio

In breve:

Flusso: I pallet sono movimentati dalla zona di ingresso, tipicamente buffer a terra, verso un’area di stoccaggio, ad esempio a terra o su scaffale.

Veicoli:

Carrelli elevatori automatici a pianale ribassato (Toyota Autopilot LAE)

Carrelli impilatori automatici (Toyota Autopilot SAE)

Carrelli controbilanciati automatici (Toyota Autopilot OAE)

Carrelli retrattili automatici (Toyota Autopilot RAE)

Navigazione: Navigazione con riflettori o naturale

Software: Software per l'automazione T-ONE

Inizializzazione di un ordine: WMS, tablet, I/O

Integrazione: WMS, PLC, nastri trasportatori, celle robotizzate, porte, allarme antincendio, etc

Batteria: Piombo-acido o ioni di Litio con ricarica automatica

Add-ons/Componenti aggiuntivi: Scansioni di codici a barre, controllo del formato

Stoccaggio automatico delle merci in arrivo nello stabilimento produttivo Toyota in Svezia

“La filosofia kaizen di Toyota suggerisce di lavorare apportando piccoli ma continui miglioramenti e di non aspettarsi di poter cambiare tutto subito.”

Mikael Egonsson, TPS Coordinator presso TMHMS

Movimentazione delle merci in arrivo

Le merci in arrivo sono in genere posizionate a terra in corsie, dette anche stive. Queste aree di buffer a terra sono di solito riempite dai camionisti o dal personale di banchina. Un AGV, Autopilot di Toyota, può quindi stoccare le merci in arrivo dall’area di ingresso a un'area dedicata, di solito una scaffalatura o un buffer a terra.

Affinché sia utilizzato il tipo di veicolo più adatto a una determinata missione è possibile che nei processi di stoccaggio sia coinvolto più di un tipo di veicolo. Per esempio, un sollevatore a pianale ribassato automatico viene utilizzato per il trasporto, mentre per lo stoccaggio si preferisce un carrello retrattile. In questo modo si garantisce al cliente la soluzione più consona alle sue esigenze.

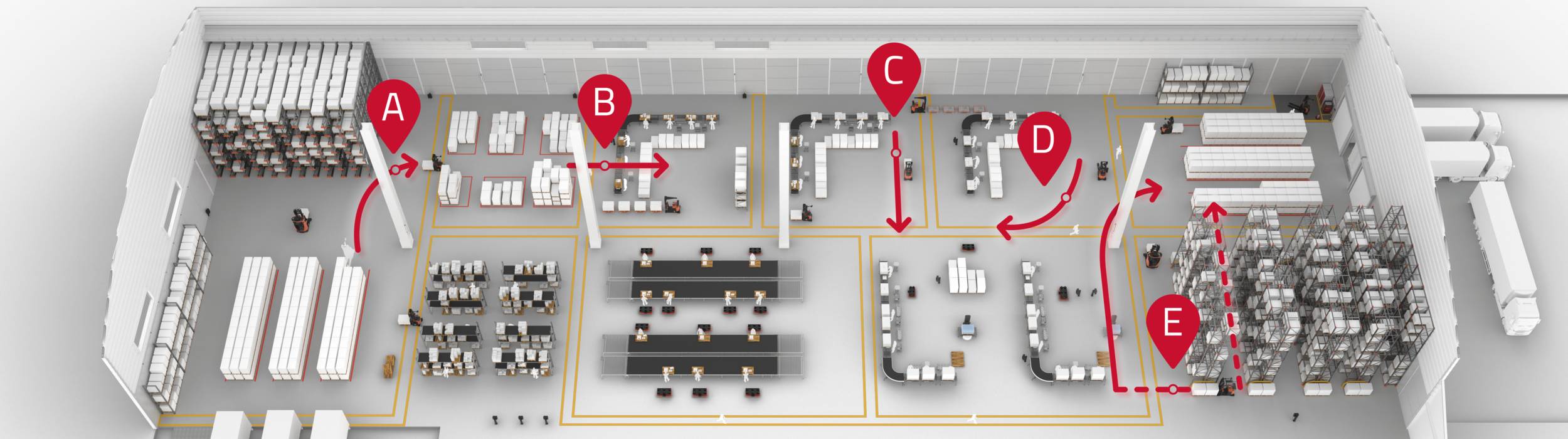

L'immagine mostra una tipica stazione di prelievo: area buffer sul pavimento (a volte nastro trasportatore).

Come funziona

Le missioni di trasporto sono inizializzate dal responsabile di banchina, tramite un tablet (collegato al T-ONE) o la pressione di un pulsante. Non appena l’Autopilot preleva il carico e verifica il suo ID grazie al suo scanner di bordo, il software T-ONE riceve la destinazione dal Warehouse Management System (WMS). Laddove ci siano siti sprovvisti di sistema WMS, il T-ONE viene fornito con una funzione di mappatura delle destinazioni. Attraverso tale funzione, il T-ONE può confrontare il valore scansionato sulla merce con una serie di dati e criteri predefiniti e quindi determinare la corretta destinazione di deposito. La destinazione non ha bisogno di essere preconfigurata e può, per esempio, essere diversa al mattino rispetto al pomeriggio, offrendo all’utente la flessibilità di aggiungere una logica personalizzata.

Movimentazione fluida delle merci

Per garantire il regolare prelievo della merce dall'area di arrivo, è fondamentale che i pallet siano posizionati correttamente. Pertanto, si consiglia di attivare un controllo visivo del posizionamento dei pallet e di identificare eventuali danni alla merce in arrivo prima che venga posizionata per lo stoccaggio. La formazione dei dipendenti e dei camionisti può contribuire a migliorare questo processo e a far sì che le procedure automatizzate si svolgano in modo più fluido ed efficiente.

Nell'immagine si vede una tipica stazione di consegna per gli AGV: area buffer a terra, scaffalature convenzionali o a gravità, stoccaggio con navetta (RS150 con RAE).

La soluzione automatizzata di Toyota per il "ri-approvvigionamento”

In breve:

Flusso: Nei siti di produzione o nei magazzini si verifica sempre la necessità di ripristinare il materiale, ad esempio pallet con parti che vengono portate alle linee di produzione, o aree di picking che vengono rifornite.

Veicoli:

Carrelli automatici da traino (Toyota Autopilot TAE )

Carrelli impilatori automatici (Toyota Autopilot SAE)

Carrelli controbilanciati automatici (Toyota Autopilot OAE)

Carrelli retrattili automatici (Toyota Autopilot RAE)

Trasportatore pallet automatizzato (Toyota Autopilot CDI)

Navigazione: Navigazione con riflettori o naturale

Software: Softaware per l'automazione T-ONE

Inizializzazione di un ordine: WMS, tablet, I/O, PLC

Integrazione: WMS, PLC

Batteria: Piombo acido o ioni di Litio con ricarica automatica

Componenti aggiuntivi: Lettore di codici a barre

Il ripristino automatico della produzione migliora la qualità del lavoro alla Hargassner

“Toyota Material Handling non ha soltanto sviluppato il miglior progetto su misura alle nostre esigenze, ma ha anche dimostrato di essere un partner estremamente affidabile durante tutta la fase della sua implementazione.“

Florian Pommer, Operations Manager di Hargassner

Ripristino automatico

Il processo di rifornimento si rende necessario, in genere, nei siti di produzione, nelle linee di assemblaggio o nelle aree di prelievo/preparazione kit, e in ogni situazione dove è necessario ripristinare delle parti terminate. I pallet vengono prelevati dagli Autopilot Toyota dalle aree buffer a terra o dalle scaffalature presenti nell'area di stoccaggio e portati nelle aree di produzione o di prelievo.

Un carrello elevatore automatico può trasportare un singolo pallet. Mentre un carrello da traino automatico può movimentare contemporaneamente un certo numero di pallet. In aree trafficate, come ad esempio le linee di assemblaggio, soluzioni senza forche rappresentano una buona alternativa per un fluido e sicuro trasporto dei pallet.

Nell'immagine si vede una tipica stazione di prelievo: area buffer a terra, scaffalature convenzionali o a gravità, scaffalature convenzionali o a gravità, stoccaggio con navetta (RS150 con RAE).

Come funziona

Per ogni missione di rifornimento, il software per l’automazione T-ONE crea due ordini di trasporto, combinando i flussi "punto-punto" con quelli di "movimentazione di pallet vuoti". Per prima cosa si deve rimuovere il pallet vuoto e poi lo si deve ripristinare con uno pieno. Si può anche avviare un trasporto ad anello utilizzando un carrello da traino automatico. Per inizializzare questi ordini di trasporto potete scegliere con flessibilità tra il sistema di controllori a logica programmabile (PLC) delle vostre macchine o il WMS. Gli ordini possono essere inizializzati anche da un operatore tramite un tablet o un pulsante collegato.

Nell'immagine si vede una tipica stazione di deposito: stazioni di lavoro in produzione, scaffalature.

La soluzione automatizzata di Toyota per il "trasporto punto-punto”

In breve:

Flusso:Quando i pallet vengono spostati, si tratta in genere di semplici trasporti da una specifica stazione a un'altra. Nei centri di distribuzione dove i pallet sono trasportati direttamente dall’inbound all’outbound del magazzino, tale operazione è detta cross-docking.

Veicoli:

Carrelli elevatori automatici a pianale ribassato (Toyota Autopilot LAE)

Carrelli impilatori automatici (Toyota Autopilot SAE)

Carrelli controbilanciati automatici (Toyota Autopilot OAE)

Trasportatore pallet automatizzato (Toyota Autopilot CDI)

Navigazione: Navigazione con riflettori o naturale

Software: Software per l'automazione T-ONE

Inizializzazione di un ordine: WMS, tablet, PLC, I/O

Integrazione: WMS, PLC, nastri trasportatori, celle robotizzate, porte, allarme antincendio

Batteria: Piombo acido o ioni di Litio con ricarica automatica

Componenti aggiuntivi: Lettore di codice a barre

Il cross-docking effettuato dagli AGV aiuta DSV ad uniformare il loro flusso di lavoro e equiparare le loro risorse

“Gli Autopilot aumentano la produttività di DSV movimentando fino a 400 pallet per turno, rispetto ai 250 gestibili da un operatore umano"

Spostare le merci

Il processo punto-punto si può trovare nella maggior parte dei siti di produzione in cui i semilavorati devono essere movimentati all'interno dell'area di produzione fino a quando non sono finiti. I nostri Autopilot possono occuparsi del trasporto dei semilavorati tra i nastri trasportatori o le aree buffer a terra.

Come funziona

Le missioni sono spesso inizializzate automaticamente da un segnale di input logico, ad esempio, una fotocellula fissata al nastro trasportatore che viene attivata dal carico quando si avvicina alla fine della linea. Le missioni possono anche essere inizializzate dal WMS o manualmente tramite un tablet.

L'immagine mostra una tipica stazione di prelievo e deposito: area buffer a terra, nastro trasportatore.

All’interno di un sito di produzione spesso il “takt time” non è sempre costante, ciò potrebbe rendere necessario l’utilizzo di aree buffer più piccole per stoccare di volta in volta i semilavorati. T-ONE, il software per l’automazione di Toyota, identifica questa necessità e crea una postazione per lo stoccaggio temporaneo in cui gli Autopilot possono collocare in sicurezza le vostre merci. Quando opportuno, il sistema invierà una nuova missione di trasporto a uno dei veicoli automatici affinché il "trasporto punto-punto" sia completato, ottimizzando la soluzione in base alle vostre esigenze.

Cross-docking flessibile

Nei centri di distribuzione questi tipi di trasporto sono spesso indicati come flussi "cross-docking", le merci vengono spostate dagli Autopilot direttamente dai buffer in entrata verso l’area in uscita. Le merci sono posizionate in aree buffer con più corsie, in attesa di essere spedite.

Maggiori informazioni sul trasporto automatico di pallet senza forche >>

La soluzione automatizzata di Toyota per la "movimentazione di pallet vuoti”

In breve:

Flusso: In un magazzino o in un sito di produzione, sono sempre presenti molti pallet vuoti poiché le merci sopra trasportate vengono usate o prelevate. I pallet vuoti sono inoltre necessari per movimentare gli articoli finiti provenienti dalla produzione.

Veicoli:

Carrelli elevatori automatici a pianale ribassato (Toyota Autopilot LAE)

Carrelli impilatori automatici (Toyota Autopilot SAE)

Carrelli controbilanciati automatici (Toyota Autopilot OAE)

Trasportatori pallet automatizzato (Toyota Autopilot CDI)

Navigazione: Navigazione con riflettori o naturale

Software: Software per l'automazione T-ONE

Inizializzazione di un ordine: WMS, tablet, PLC, I/O

Integrazione: WMS, PLC, nastri trasportatori, celle robotizzate, porte, allarme antincendio

Batteria: Piombo acido o ioni di litio con ricarica automatica

Un impilatore automatico si occupa della movimentazione dei pallet vuoti presso Haval

“Sono convinto che il tempo di recupero dell'investimento sarà inferiore ai 20 mesi calcolati. Vedo solo che le persone lavorano in modo più efficiente e abbiamo meno danni. "

Roel van Dijk, supply chain manager di Haval

Spostamento dei pallet vuoti nel sito

La movimentazione dei pallet vuoti è un processo largamente utilizzato nella maggior parte delle operazioni dove le merci vengono ripristinate come, ad esempio, le linee di assemblaggio, le aree di picking o di preparazione kit o dove si deve movimentare gli scarti.

Come funziona

I vostri pallet vuoti possono essere trasportati da veicoli automatici che li prelevano uno alla volta dalla stazione di assemblaggio/prelievo/ preparazione kit e li consegnano a un distributore di pallet; oppure possono essere portati alla produzione per essere caricati con i prodotti finiti. Un altro modo per sfruttare la movimentazione dei pallet vuoti nelle vostre attività è quello di fare trasferire da un AGV una pila di pallet, impilati manualmente, da un’area buffer a terra di un'area di produzione a un’altra area buffer nel magazzino dei pallet vuoti.

Automaticamente o su richiesta

Per i flussi dei pallet vuoti, si può scegliere di far inizializzare le missioni di trasporto al sistema PLC delle macchine o dal sistema di gestione del magazzino WMS. In alternativa, un operatore può inizializzare gli ordini di trasporto da un tablet collegato al software per l’automazione Toyota (T-ONE), o da un pulsante.

Nell'immagine si vede una tipica stazione di ritiro e deposito: l’area buffer a terra, la stazione scarti.

La soluzione automatizzata di Toyota per i "prodotti finiti in uscita"

In breve:

Flusso: I pallet con i prodotti finiti vengono prelevati da un magazzino temporaneo o dalle filmatrici vicino le aree di produzione o di picking. La merce viene poi depositata nell’area dedicata alla preparazione delle spedizioni, in genere costituita da aree di buffer a terra o stive, in attesa di essere spedita.

Veicoli:

Carrelli elevatori automatici a pianale ribassato (Toyota Autopilot LAE)

Carrelli impilatori automatici (Toyota Autopilot SAE)

Carrelli controbilanciati automatici (Toyota Autopilot OAE)

Carrelli retrattili automatici (Toyota Autopilot RAE)

Navigazione: Navigazione con riflettori o naturale

Software: Software per l’automazione T-ONE

Inizializzazione di un ordine: WMS, tablet, PLC, I/O

Integrazione: WMS, PLC, porte, allarme antincendio

Batteryia Piombo-acido o ioni di litio con ricarica automatica

Componenti agiuntivi: Lettore di codici a barre

Nel punto di vendita di prodotti alimentari Coop gli AGV movimentano le merci verso l’area di spedizione del magazzino. Ciò avviene seguendo percorsi in cui vi è alta interferenza con il traffico dei veicoli manuali

“Abbiamo rilevato un totale di 17.500 trasporti automatizzabili da A a B alla settimana e abbiamo iniziato ad automatizzarne 3.000."

Roger Tømmervold, Internal Logistics Manager di Coop

Prepararsi a consegnare

Quando le merci sono prodotte e finite, i veicoli automatici possono prelevarle dalla stazione finale, ad esempio al termine di una linea di produzione, di un nastro trasportatore o direttamente presso una macchina adibita alla produzione. Quando è richiesto il confezionamento, l'Autopilot trasporterà la merce a una stazione di confezionamento e poi all'area di uscita.

L'immagine mostra una tipica stazione di prelievo: nastro trasportatore, macchina adibita alla produzione, confezionatrice.

Stoccaggio di merci

I pallet possono passare direttamente all’area buffer in uscita, in attesa di essere spediti, ma spesso sono stoccati per un certo tempo prima della spedizione. Quando la merce viene portata nel magazzino, in alcuni casi si verifica un trasferimento di merci tra due macchine, gestito da un ordine multi leg. Questa operazione è fatta affinché sia sempre utilizzata la macchina più adatta ad ogni operazione. Quando si produce in lotti, i carrelli automatici posizionano la merce in scaffalature a gravità o con sistema a navetta. Per le merci non confezionate in lotti le scaffalature convenzionali sono di uso comune. Grazie all'ampia gamma di soluzioni, c’è sempre quella perfetta per le vostre attività.

Nell'immagine si vede una tipica stazione intermedia: area scaffalature convenzionali o a gravità, stoccaggio con sistema a navetta (RS150 con RAE).

Come funziona

Gli ordini per trasportare la merce verso l’uscita o al magazzino sono di solito inizializzati automaticamente da un segnale I/O, ad esempio una fotocellula o uno scanner attivato dal carico mentre si avvicina al termine di un nastro trasportatore. La missione può anche essere generata automaticamente dal sistema PLC delle vostre macchine di produzione o manualmente da un operatore tramite un tablet. La destinazione è decisa dal nostro software per l’automazione T-ONE insieme al WMS o tramite la funzione di mappatura della destinazione, che può inviare in base al valore scansionato a una destinazione specifica.

L'immagine mostra una tipica stazione di deposito: area buffer a terra.

Per saperne di più sulle nostre soluzioni con navetta >>