Ecochem sceglie un sistema di scaffalature e navette Toyota

Dati e Cifre

- Azienda: Ecochem

- Sede: Willebroek, Belgio

- Settore: Produzione

- Applicazioni: Trasporto orizzontale, stoccaggio

- Prodotti: Radioshuttle e scaffalature, scaffalature convenzionali, 10 carrelli controbilanciati endotermici, 1 carrello retrattile, 1 elevatore elettrico

Ecochem International produce additivi ritardanti di fiamma basati su prodotti chimici ecocompatibili nel suo nuovo stabilimento di Willebroek. Trattandosi di un settore in rapida crescita, l’azienda ha avuto l’esigenza di costruire un nuovo magazzino. Da alcuni anni Ecochem fa parte del gruppo Incedin Holding. L'ambizione del gruppo è quella di permettere a Ecochem di crescere in modo solido e organico e di ricercare opportunità di acquisizioni all’interno del mercato sia per quanto riguarda gli additivi ritardanti di fiamma che gli agenti estinguenti.

“La costruzione del nuovo magazzino rientra in questa strategia”, ha dichiarato Tim Beulens, Direttore delle Operazioni presso Ecochem. Willebroek deve pertanto diventare l’hub del gruppo, anche in ragione della posizione privilegiata dal punto di vista logistico del sito, situato vicino al canale marittimo Bruxelles-Schelda. “La produzione delle nostre formule ritardanti di fiamma avviene a partire da una vasta gamma di sali inorganici, tra cui i fosfati. Le varie materie prime sfuse vengono trasportate via nave dal fornitore fino allo stabilimento di Willebroek. I processi produttivi stessi comprendono una serie complessa di trattamenti fisici, come essiccazione, miscelazione, micronizzazione, compattazione, dispersione ecc.”, ha spiegato Tim Buelens.

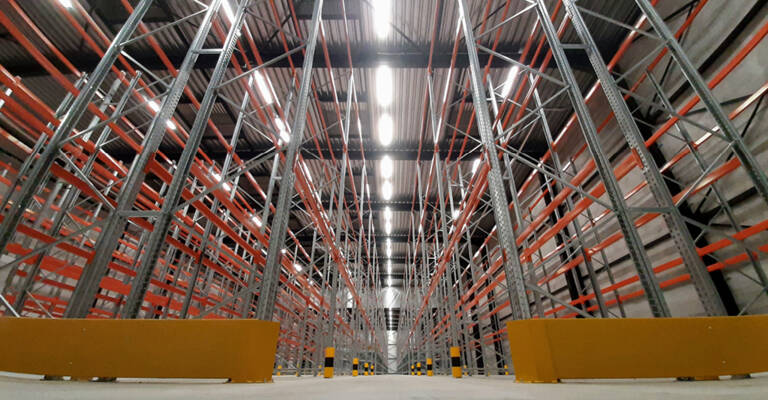

Stoccaggio efficiente di 3.300 grossi sacchi

Alcuni mesi fa Ecochem ha aperto un nuovo complesso di uffici a Willebroek, mentre lo stabilimento situato presso la stessa sede è operativo già da un anno. Grazie alla costruzione di un nuovo magazzino, l'azienda ha inizialmente aumentato la sua capacità di stoccaggio passando da 1.000 a 2.500 grossi sacchi. Dopo alcune settimane è stato realizzato un ulteriore ampliamento, da 2.500 a 3.300 grossi sacchi. “Grazie alla soluzione di scaffalature Toyota, siamo riusciti a ottenere la massima capacità di stoccaggio in uno spazio limitato”, ha osservato Tim Beulens.

Per il layout del magazzino, Ecochem ha preso in considerazione scaffalature separate, scaffalature drive-in e scaffalature a blocchi con un sistema di navette, optando poi per quest’ultima soluzione con due navette. Il grosso vantaggio delle navette è che non possono spostarsi a destra o a sinistra all’interno della scaffalatura; in questo modo i grossi sacchi non rischiano più di strapparsi quando entrano o escono dalle scaffalature. “Gli additivi in polvere causano un effetto disastroso quando un sacco grosso si strappa e si apre. Grazie alle navette, ora riusciamo a tenere pulito il nostro magazzino”, ha confermato Tim Beulens. “Alla fine abbiamo optato per un sistema LIFO con 12 file per ogni canale di scaffalature. Due canali sono sufficienti per un carico completo del carrello di 24 sacchi grossi, il che significa che in effetti per noi la questione FIFO-LIFO non è importante, perché un carico completo di prodotti identici è comunque disponibile per ogni canale”, ha sottolineato Tim Beulens. Inoltre, Ecochem dispone di una scaffalatura a parte per stoccare le eccedenze. “Stiamo ancora utilizzando anche il nostro vecchio magazzino, principalmente per stoccare le materie prime, mentre la movimentazione dei prodotti finiti avviene nel magazzino nuovo”, ha spiegato Tim Beulens.

Fiducia in Toyota come partner

Ecochem ha esplorato il mercato delle scaffalature. “Abbiamo chiesto delle offerte a diversi fornitori, ma è stata Toyota a convincerci per il fatto che produce lei stessa le navette, mentre la maggior parte degli altri fornitori le acquista da terzi. Inoltre, stavamo già utilizzando vari carrelli elevatori Toyota, di cui eravamo soddisfatti, pertanto abbiamo deciso di lavorare con un partner che già conoscevamo”, ha spiegato Tim Beulens, sottolineando inoltre che Ecochem considera Toyota un fornitore di prima classe. È per questo motivo che ha scelto il carrello retrattile BT Reflex per posizionare pallet che pesano fino a 1.300 kg nella parte più alta del magazzino.

Soluzioni orientate al cliente

L’alta capacità di risposta del brand contribuisce alla qualità. “Quando sorge un problema, le risposte arrivano rapidamente ed è esattamente questo ciò che un cliente vuole”, ha aggiunto Tim Beulens. Ecochem ritiene importante anche che il fornitore dei carrelli elevatori sia allineato con il fornitore delle scaffalature. “Ciò favorisce delle soluzioni orientate al cliente, che in caso di necessità possono venire adattate in tempi molto rapidi”, ha osservato Tim Beulens.

Si riferisce, per esempio, ai due canali supplementari aggiunti in un secondo tempo o alla conversione di un canale in un corridoio di emergenza che conduce a una porta di emergenza. Per soddisfare tutti i requisiti di sicurezza, è stato necessario installare delle pareti aggiuntive. “In questo modo sappiamo di poter continuare a contare anche in futuro sul nostro fornitore di scaffalature e questo ci servirà, dato che a breve abbiamo intenzione di integrare un WMS (Warehouse Management System) con tracciamento mediante codice a barre. Sarà una combinazione perfetta con il sistema di navette e migliorerà in modo significativo l’efficienza del magazzino”, ha concluso Tim Beulens.

Potrebbe interessarti anche

Il Radioshuttle consente uno stoccaggio ad alta densità

Il leader mondiale nella produzione alimentare Döhler aveva bisogno di una soluzione per conservare migliaia di pallet con alimenti in celle frigorifere. Toyota Material Handling ha quindi fornito una soluzione di scaffalature e navette che si adatta perfettamente alla cella frigorifera grazie al suo utilizzo efficiente dello spazio.